Bessere Batterien

Unser Unternehmen und der japanische Maschinenbauer Hirano Tecseed bündeln ihre Kräfte, um die Batterieproduktion zukunftsfähig auszurichten. Dabei geht es um die Standardisierung und Digitalisierung von Beschichtungsanlagen für die Batteriefertigung. Ziel ist es, Beschichtungsprozesse effizienter zu gestalten, Abfall zu minimieren und sowohl die Produktqualität als auch die Performance der Maschinenbetreiber nachhaltig zu verbessern.

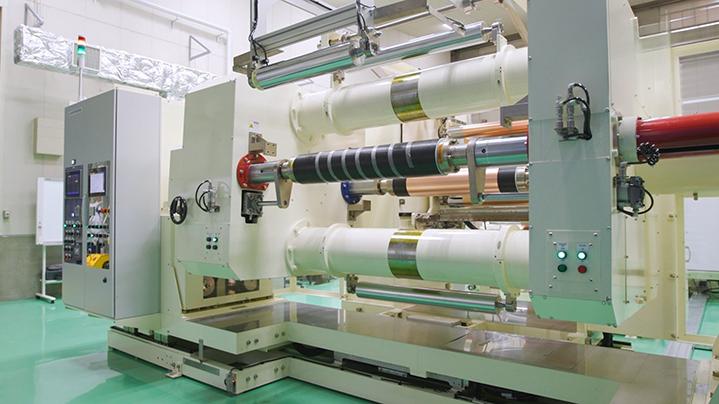

Der Batteriemarkt wächst rasant – angetrieben vom globalen Wandel hin zu erneuerbaren Energien und der zunehmenden Bedeutung von Elektrofahrzeugen und Netzspeicherung. Maschinenbauer wie Hirano stehen vor der Herausforderung, die Produktionskapazitäten zu erhöhen und gleichzeitig Kosten zu senken, ohne Kompromisse bei Qualität und Sicherheit eingehen zu müssen. Ein zentraler Schritt in der Fertigung ist das Beschichten von Folienstreifen mit mehreren aktiven Schichten zur Bildung der Batterieelektroden. Bereits kleinste Fehler in diesem sensiblen Prozess können die Leistung und Lebensdauer der Batterien erheblich beeinträchtigen. Daher braucht es eine genaue Überwachung und Steuerung der Geschwindigkeit und Spannung während des Beschichtungsprozesses.

Digitaler Zwilling für die Batteriefertigung

Ein wichtiges Element der Zusammenarbeit war die Entwicklung eines digitalen Zwillings für Batteriefertigungsanlagen. Mit der Siemens Simulationssoftware Simcenter™ konnte Hirano erfolgreich einen digitalen Zwilling einer Batteriebeschichtungsmaschine simulieren und testen. Grundlage dafür sind Echtzeitdaten aus einer Simatic-Steuerung sowie Sinamics-Antrieben, die die Pilotanlage automatisieren. Das Ergebnis: ein hochpräzises digitales Modell, das Performance-Tests ermöglicht. Durch den Einsatz von Simcenter™ Amesim™, einer Systemsimulationslösung, die Teil der Siemens Xcelerator-Plattform ist, können die Design-Ingenieure von Hirano das Bahnhandlingsystem der Maschine virtuell analysieren, gezielt optimieren und so den Durchsatz maximieren.

Fünfmal schneller bewerten und optimieren

In der Vergangenheit steuerte Hirano Maschinen auf Basis von Erfahrungswerten. Das konnte aufgrund fehlerhafter Einstellungen zu mangelhaften Produkten führen. Durch die umfassende Digital-Twin-Technologie unseres Unternehmens kann Hirano nun Maschinen in einer virtuellen Umgebung konfigurieren und testen, bevor physische Prototypen eingesetzt werden. Das reduziert nicht nur den Materialverbrauch, sondern auch potenzielle Produktfehler lassen sich früh erkennen. Entwicklungsteams können Maschineneinstellungen in der virtuellen Umgebung bis zu fünfmal schneller bewerten und optimieren als im realen Betrieb. Zudem lassen sich bis zu 80 Prozent der Simulation und des digitalen Zwillings mit vorkonfigurierten Standardfunktionsbausteinen erstellen – das verkürzt Implementierungs- und Inbetriebnahmezeiten und senkt die Entwicklungskosten.

„Wir freuen uns über die Zusammenarbeit mit Siemens zur Weiterentwicklung unserer Batterieherstellungsprozesse“, sagt Katsuhiro Omori, Director und Executive Officer für R&D bei Hirano Tecseed. „Die Integration von Simulationssystemen für Mechatronik und Automatisierung in eine einheitliche Modellierungsumgebung hat Hirano maßgeblich dabei unterstützt, mögliche Produktfehler frühzeitig zu erkennen und die Prozessoptimierung unserer Maschinen in einer virtuellen Umgebung voranzutreiben.“

„Durch den Einsatz unserer modernen Simulations- und Automatisierungstechnologien ermöglicht Siemens Hirano, ein neues Niveau an Effizienz und Qualität in der Batterieproduktion zu erreichen“, ergänzt Michael Thomas, Senior Vice President Factory Automation und Head of Production Machines bei Siemens. „Diese Partnerschaft ist ein eindrucksvolles Beispiel für unser Engagement, Innovationen voranzutreiben und unsere Kunden auf ihrem Weg der digitalen Transformation zu unterstützen.“