Erfolgreiches Geschäftsjahr 25

Starker Fokus auf Software und Künstliche Intelligenz.

Digitale

Transformation

Transformation

"Unser aktueller Kurs ist klar"

Die Verbindung von Industrie, Infrastruktur, Digitalisierung und künstlicher Intelligenz.

Empowered

People

People

Was eine coole Lösung

Siemens und Hrvatski Telekom optimieren Rechenzentrum KI-basierter White Space Cooling Technologie.

Digitale

Transformation

Transformation

Eine Stadt voller Energie

ASCR mit erfolgreichen Forschungsvorhaben

Digitale

Transformation

Transformation

50.000 Euro für Menschen in Not

Siemens unterstützte das Rote Kreuz mit großzügiger Spende

Empowered

People

People

Starker Start ins Geschäftsjahr 2026

Ausblick angehoben

Digitale

Transformation

Transformation

Raus aus Gas

Siemens-Technologie sorgt für nachhaltige und effiziente Produktion bei MACO.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Das Auto bleibt cool

Brandschutz-Vorsorge im Inneren von Feuerwehrfahrzeugen.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Innovative Arbeitswelt

Neuer moderner Standort für Siemens in Kärnten

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Wissen teilen, Zukunft gestalten

Das neue Innovationsmagazin hi!tech.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Haus der Effizienz

Building X optimiert die Gebäudeleistung und hilft Energiekosten zu senken.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Energieeinsparung von bis zu 25 Prozent

Siemens-Technologie steigert im Hotel Leamwirt Energie- und Kosteneffizienz.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

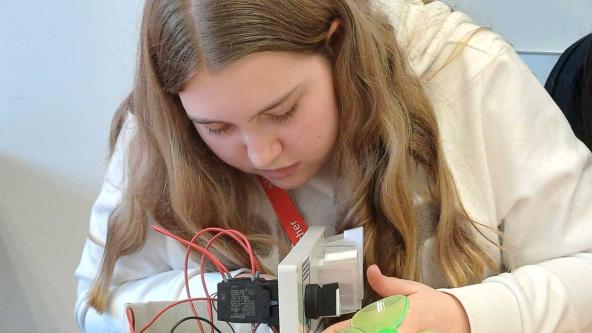

Mädchen in der Technik

Berufspraktische Tage in der Siemens City

Empowered

People

People

Jahreszahlen, KI, Energiewende

CEO Patricia Neumann im Standard-Interview.

Digitale

Transformation

Transformation

125 Jahre Erfolg

NL Graz hat Geburtstag: Technologie und Innovationen, die Geschichte schrieben und die Zukunft gestalten.

Digitale

Transformation

Transformation

Spanisches Spital spart schlau

Krankenhaus reduziert Betriebskosten mit KI-basierter digitaler Gebäudetechnik um 35 Prozent.

Digitale

Transformation

Transformation

Digitales Vollgas

Siemens wird offizieller Sponsor der FIA für den digitalen Zwilling.

Digitale

Transformation

Transformation

Smart in Fernitz

Schlaue Energieverteilung: Erste intelligente Ortsnetztrafostation in Fernitz in Betrieb genommen.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Auto schnell laden innerhalb von zehn Kilometern

18 neue SICHARGE D-Standorte für E-Ladesäulen-Offensive.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit