Raus aus Gas

Siemens-Technologie sorgt für nachhaltige und effiziente Produktion bei MACO.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Das Auto bleibt cool

Brandschutz-Vorsorge im Inneren von Feuerwehrfahrzeugen.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Innovative Arbeitswelt

Neuer moderner Standort für Siemens in Kärnten

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Wissen teilen, Zukunft gestalten

Das neue Innovationsmagazin hi!tech.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Haus der Effizienz

Building X optimiert die Gebäudeleistung und hilft Energiekosten zu senken.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Energieeinsparung von bis zu 25 Prozent

Siemens-Technologie steigert im Hotel Leamwirt Energie- und Kosteneffizienz.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

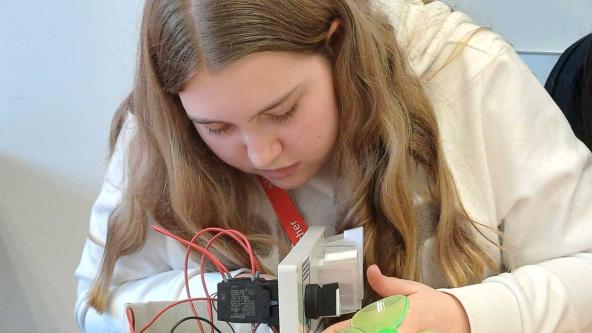

Mädchen in der Technik

Berufspraktische Tage in der Siemens City

Empowered

People

People

Jahreszahlen, KI, Energiewende

CEO Patricia Neumann im Standard-Interview.

Digitale

Transformation

Transformation

125 Jahre Erfolg

NL Graz hat Geburtstag: Technologie und Innovationen, die Geschichte schrieben und die Zukunft gestalten.

Digitale

Transformation

Transformation

Spanisches Spital spart schlau

Krankenhaus reduziert Betriebskosten mit KI-basierter digitaler Gebäudetechnik um 35 Prozent.

Digitale

Transformation

Transformation

Digitales Vollgas

Siemens wird offizieller Sponsor der FIA für den digitalen Zwilling.

Digitale

Transformation

Transformation

Zukunftsstart

Rund 90 Lehrlinge beginnen ihre Ausbildung bei Siemens in Österreich.

Empowered

People

People

Top 5 bei Attraktivität

ServiceValue-Erhebung: Siemens Österreich mit sehr gutem Ruf als Arbeitgeber.

Empowered

People

People

Energie-Zwilling folgt dem Stern

Technologie von Siemens für Energieeffizienz- und Nachhaltigkeitsmaßnahmen in der Fabrikplanung bei Mercedes.

Digitale

Transformation

Transformation

Kindheitsträume, die über sich hinaus wachsen

Die „Dream Gap“-Kampagne auf Social Media.

Empowered

People

People

Robuste Ergebnisse setzen sich fort

Ergebnisveröffentlichung Q3 GJ 2025

Empowered

People

People

Smart in Fernitz

Schlaue Energieverteilung: Erste intelligente Ortsnetztrafostation in Fernitz in Betrieb genommen.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit

Auto schnell laden innerhalb von zehn Kilometern

18 neue SICHARGE D-Standorte für E-Ladesäulen-Offensive.

Umwelt &

Nachhaltigkeit

Nachhaltigkeit